Styrkor och svagheter: den moderna motorstyrenheten i detalj

En ECU eller motorstyrenhet är en fantastisk bit teknik Det är redan svårt att få plats med så mycket funktionalitet i ett så litet hus men att också få det att fungera på ett pålitligt sätt under en stor mängd olika omständigheter, är en prestation väl värd att nämna. Däremot… den där pålitligheten kan ibland lämna utrymma för förbättring. Hur kan det vara så att de ändå går, regelbundet, i sönder?

Det är kanske bättre att börja med att förklara den teknologin som vi stöter på i styrenheten, för att bättre kunna förstå var svagheterna finns. Alla vet i stort sett att basen utgörs av en processor, ett minne och en PCB (kretskort), men egentligen finns det mycket mer intressant att berätta.

Själva PCB

Om vi tar själva PCB: den (nuförtiden) kända gröna kretskortet av glasfibrer och epoxykåda använda fortfarande regelbundet (till t.ex. Bosch ECU, FoMoCo och Siemens/VDO), men uppkomsten av keramiskt material, gör att fabrikerna börjar att byta upp sig. Keramiska kretskort kan leda värme bättre (och avleda) och är gjorda av ett mycket finare och bättre strukturerat material vilket för att de kan produceras under en stor noggrannhet. Det här har även en fördel när det gäller designen av kretskortet, för även väldigt små, invecklade 3D-strukturer är då möjliga. Bilfabrikanterna tar gärna del av de här fördelarna, för varje besparing på utrymme och vikt, tas emot med öppna armar. Vi förväntar oss också att vi kommer att se mer och mer användning av keramiska kretskort i motorstyrenheter.

Keramiska kretskort limmas nästan alltid på en basplatta av aluminium med värmeledande pasta. Det ger inte bara fördelar med att värmen, som komponenterna genererar, snabbt avleds utan det ger även kretskortet sin hårdhet. Böjningar och vibrationer av kretskortet och möjlig följdskador av det här, är härmed också mindre vanliga. Brutna fasta förbindningar och sprickor är relativt ovanliga. Användandet av keramiskt material tillför verkligen stora fördelar och vi vågar påstå att skulden till den växlande pålitligheten, av en del av dagens motorstyrenheter, kan ges åt de äldre gröna kretskorten.

Komponenterna på och i PCB

Att det används olika komponenter för de olika kretskortet, förvånar inte direkt. Ett konventionellt kretskort är grövre uppbyggt än den keramiska varianten, vilket gör att komponenterna också är mer ”robusta”. De flesta kontaktpunkterna är också stora nog till att kunna se med det blotta ögat. Det ger ett sken av att de här komponenterna därmed är mer pålitliga än de små, fragila komponenterna på ett keramiskt kretskort, konstigt nog så är de i praktiken ofta motsatsen. Även de stora komponenterna går regelbundet i sönder. Har kanske de låga fabrikskostnaden något med det här att göra?

Med en tillämplig (lödnings-)apparat och tillräckligt med färdighet, finns det som tur är, en möjlighet till att återställa förbindelserna och att byta ut komponenterna på de här (oftast) gröna kretskorten. Även om kontaktpunkterna skulle sitta spridda på undersidan av komponenten, som till exempel på BGA-processorerna. Däremot behövs det då ytterligare specialapparatur som kan värma upp extremt noggrant på små ytor.

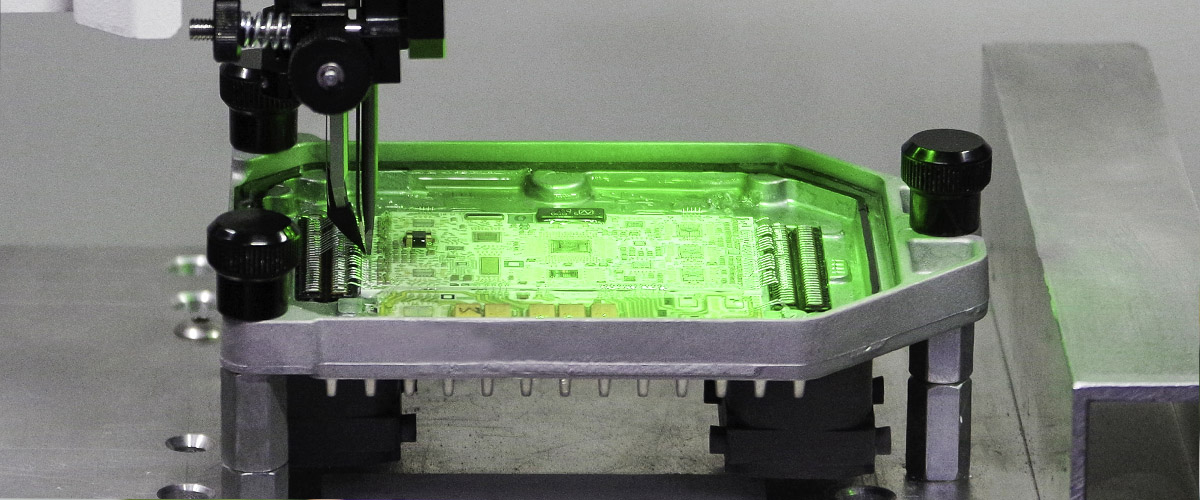

Hos ACtronics, ett företag som riktar sig på renovering av elektroniska komponenter inom bilbranschen, används också lokal upphettning för att kunna byta ut komponenter. Maskinen är helt och hållet programmerad inom företaget, vilket gör att en fantastiskt bra lösning har utvecklats för att byta ut BGA-processorer. Programmeringen av den här apparaturen är kräver stor kunskap och maskinen är fortfarande väldigt dyr. Därför förväntas det inte heller att andra företag så snabbt kan hänga med i den här utvecklingen.

Ett konventionellt kretskort och de tillhörande komponenterna blir då och då defekta men att återställa dem är, i de flesta fallen möjligt. Gällande de komponenter som används på ett keramiskt kretskort, blir historien definitivt svårare.

Genom att hela designen är mindre och kan utformas mer komplext, behövs det också att de komponenter som används, är mindre. Användning av keramiskt material gör som tur är värmeavledningen inte till ett stort problem, inte ens för de komponenter som är ”embedded”, det vill säga insjunkna i de keramiska lagren. Däremot är det inte så enkelt att återställa, när en del av den här känsliga elektroniken blir defekt. Komponenterna är svåra, nästan omöjliga att nå och skadas snabbt. Framförallt är förbindelserna ofta så små att inte går att reparera utan mikroskop och mycket avancerad apparatur. Det är inte omöjligt men man måste fråga sig själv vid varje avvikande fall om det här är ekonomiskt genomförbart.

Trådanslutningar

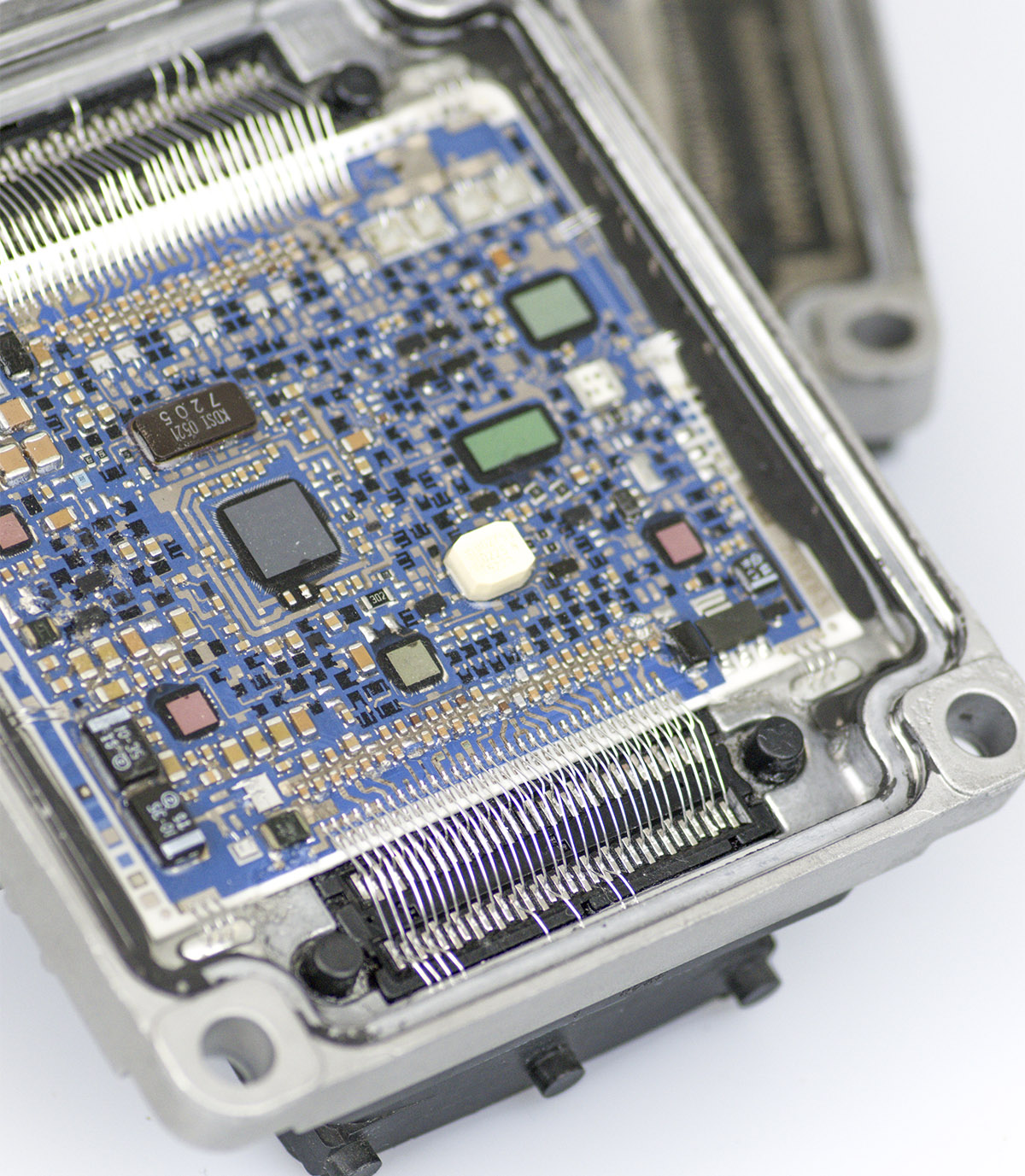

På tal om anslutningar: genom den komplexa och kompakta designen av ett keramiskt PCB, väljs det mindre ofta för lödningsförbindelser, utan istället för trådanslutningar som verkligen kan vara mikroskopiskt små. De trådanslutningar som visas på den stora bilden som ansluter PCB till kontakterna, är synbara men de hundratals guldtrådar som förbinder den lila fyrkantiga komponenten till mitten på PCB, är bara 50 micron tjocka och går inte att kontrollera med ögat.

De här små guldtrådarna är ett prima exempel på varför man aldrig ska röra komponenter med fingrar: chansen att man råka trycka de här trådarna mot varandra och orsaka en kortslutning, är väldigt stor.

Vi ska vara ärliga: de här trådanslutningarna är också en Akilleshäl för de styrenheter som har ett keramiskt kretskort. Anslutningarna kan inte hantera vibrationer och överhettning, något som förorsakas av spänningspikar. För det mesta behövs det därför ett lager med silikongel, vilket skyddar mot både vibrationer som temperaturskillnader. Ändå går det inte att förebygga att vi får regelbundet in motorstyrenheter med defekta trådanslutningar. Hur kommer det sig?

Helt ärligt så ligger det inte alltid hos styrenheten själv utan även på var bilfabrikanterna väljer att placera motorstyrenheten. Ovanpå insugningsröret är inte den mest taktiska platsen för en känslig teknisk del såsom en styrenhet. Ändå finns det en del bilar som faktiskt har sin motorstyrenhet här!

Till skillnad från komponenterna själva, är det ofta möjligt att återställa trådanslutningarna på ett keramiskt kretskort, så länge som du har tillgång till avancerad teknik och använder dig av de korrekta metoderna. De tunna aluminiumtrådarna går nämligen inte att löda fast på en guld-kontaktpunkt, även om det rent teoretiskt finns utrymme för det. Men om lödning inte är lösningen, hur fäster man då trådanslutningarna på en kontaktpunkt?

Lösningen på det här problemet är en ultrasonic bonding machine, vilket används hos ACtronics. Precis som namnet avslöjar, använder man sig av ultrasoniska vibrationer, ofta på en 60kHz frekvens, för att få två metaller (kontaktytan och tråden) att flyta ihop. Vi ska inte gå in för mycket på detalj men vi kan berätta att man på det här viset snabbt och noggrant kan skapa anslutningar, utan att behöva använda värme. Det gör att tekniken är utomordentligt tillämpbar på och runt om känsliga komponenter. Framförallt är anslutningarna som skapas otroligt starka: resultatet går att jämföra med en lödningsanslutning. Det är inte för intet som OE-fabrikanterna använder sig av samma metod.

Slutsatsen

Ankomsten av keramiskt material har gjort motorstyrenheten bättre, för de äldre gröna kretskorten hade sina nackdelar. Komponenter verkar hålla längre på grund av bättre värmavledning, fasta anslutning som är mindre svaga för att böjas och vibrationer samt att designen och formgivningen kan vara mindre, lättare och mer komplex. Däremot finns det en baksida: trådanslutningarna. Nu är det inte alltid själva motorstyrenheten som är orsaken till att de här anslutningarna brister men det går inte att förneka att de är en svaghet. Som tur är, finns det företag som ACtronics, som har fördjupat sig i problematiken och kan därmed erbjuda en kvalitativ lösning.

da

da de

de en

en es

es fr

fr it

it nb

nb nl

nl pt

pt fi

fi